پردازش لیزری موتور Hairpin کارمن هاس

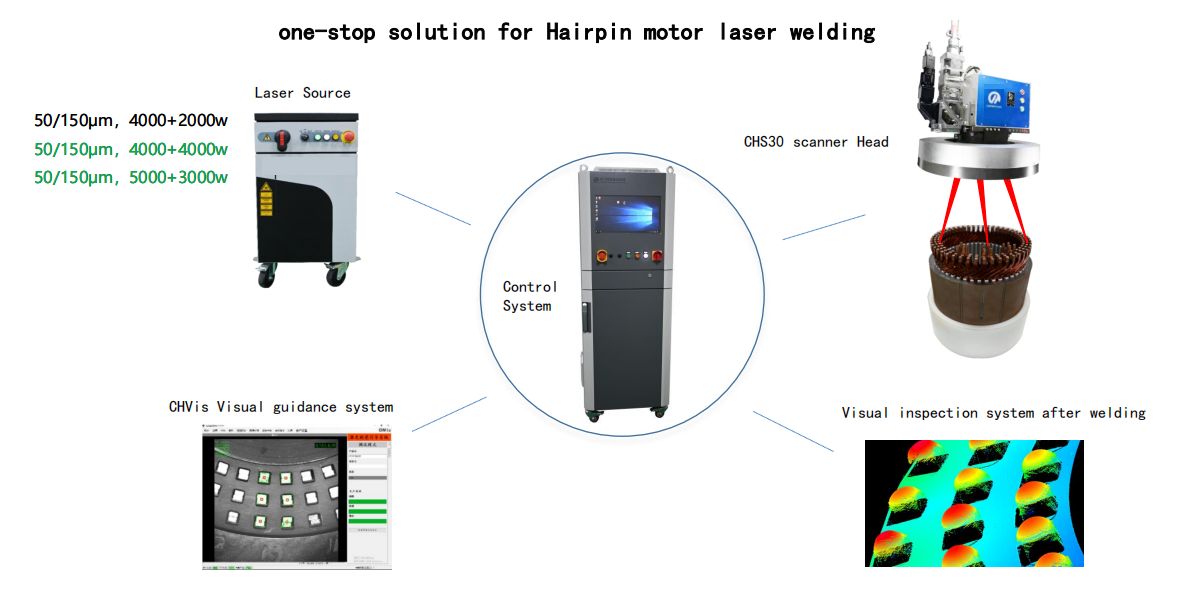

صنعت انرژیهای نو در دورهای از توسعه سریع قرار دارد و مشتریان بیشتری در تولید موتور Hairpin مشارکت دارند. شرکت Carman Haas این سیستم جوشکاری اسکن لیزری موتور Hairpin را در پاسخ به مشکلات و نیازهای مشتریان در تولید توسعه داده است. نیازهای مشتری خلاصه شده و عمدتاً شامل چهار نکته زیر است:

۱: تقاضا برای بهرهوری تولید، که مستلزم ضرب آهنگهای سریع و سازگاری با نقاط جوشکاری انحرافی تا حد امکان برای بهبود نرخ عبور یکباره است؛

۲: تقاضا برای کیفیت جوشکاری، یک محصول صدها نقطه جوشکاری دارد، به کیفیت بالای نقطه جوشکاری و ثبات ظاهری و پاشش کم در طول فرآیند جوشکاری نیاز دارد.

۳: راه حل نقاط جوش خراب، نحوه تعمیر آنها هنگام مواجهه با انواع خرابی مانند پاشش نقطه جوش و نقاط جوش کوچک؛

۴: تقاضا برای قابلیتهای اثبات نمونه، تولید آزمایشی نمونههای مفهومی جدید، تولید OEM نمونههای دستهای کوچک و توسعه و آزمایش فرآیندهای جوشکاری لیزری، همگی نیازمند آزمایشگاهی با مجموعههای متعدد دستگاههای اثبات و تجربه غنی در اثبات هستند.

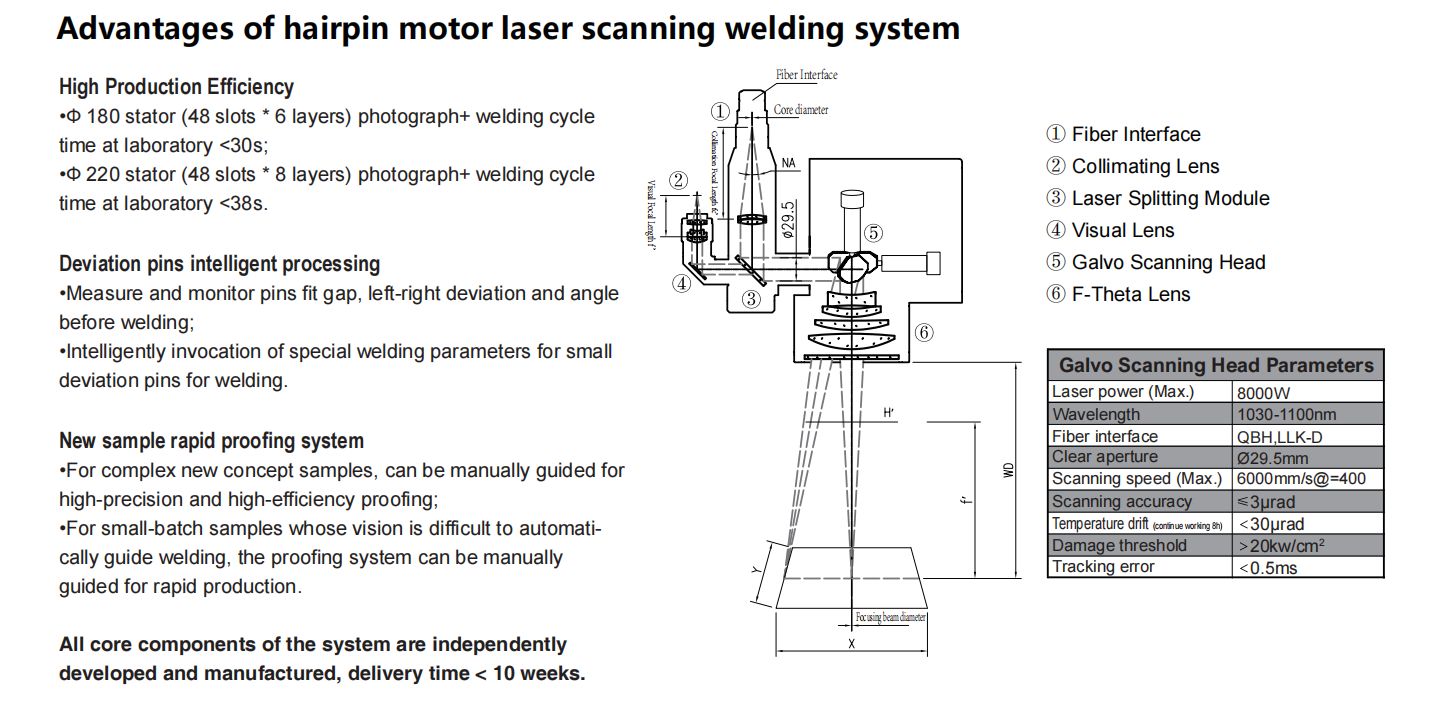

بهرهوری بالا

نوع محصول: Ф220 میلیمتر، سیم مسی بدون روکش به ابعاد 3.84*1.77 میلیمتر، 48 شیار * 4 لایه، در مجموع 192 نقطه جوشکاری، زمان کل چرخه: عکسبرداری + جوشکاری لیزری <35 ثانیه؛

2. مساحت اسکن Ф230 میلیمتر، نه محصول و نه سر جوش نیازی به جابجایی ندارند.

۳. سیستم بینایی توسعهیافته CHVis با قابلیت جهتیابی: طیف گستردهای از عکسها، میزان موفقیت بالا، دقت بالا؛

۴. جوشکاری لیزر پرقدرت: جوشکاری یک پین با مشخصات یکسان برای دستیابی به همان اثر جوشکاری، ۶۰۰۰ وات ۰.۱۱ ثانیه و ۸۰۰۰ وات فقط ۰.۰۸ ثانیه طول میکشد.

دوباره کاری در همان ایستگاه

۱. پاششها و نقاط جوش کوچک را میتوان با استفاده از CHVis اصلاح کرد.

۲. عملکرد بازسازی بصری CHVis: بازسازی نقاط جوش بد یا نقاط جوش گم شده.

پردازش هوشمند نقاط جوش

۱. اندازهگیری انحراف سیم پین قبل از جوشکاری: سیستم بینایی CHVis پس از بستن، شکاف، ناهمترازی چپ و راست، زاویه، مساحت و سایر حالتهای پینها را کنترل میکند.

۲. پردازش هوشمند انحراف نقاط جوش. به طور خودکار انحراف نقاط جوش را شناسایی کرده و پارامترهای مربوطه را برای جوشکاری فراخوانی میکند.

عملکرد جبران موقعیت

ثبات ظاهر نقاط جوش:

• پدیده انحراف سر ناشی از تابش مایل لیزر را میتوان با موقعیت جبران کرد.

• میتواند به طور جداگانه در جهت شعاعی و مماسی جبران شود؛

• جبران خسارت همچنین میتواند به طور مستقل برای هر نقطه جوشکاری انجام شود

بازرسی کیفیت پس از جوشکاری

۱. تصویر ابری اسکن نقطه جوش OK/NG: تشخیص انواع خرابی مانند گودال جوش، گوشههای تیز، انحرافات نقطه جوش و نقاط جوش از دست رفته؛ ارسال مکانهای نقاط جوش خراب به PLC و اپراتور؛

۲. تشخیص اختلاف ارتفاع قبل از جوشکاری.

توانایی اثبات آزمایشگاهی قوی

1. مجموعه های چندگانه دستگاه تصحیح موتور؛

سیستم تصحیح راهنمای بینایی ۲.Vision؛

۳. ظرفیت تولید بالای نمونهبرداری یک روزه.

جهت گیری کارمن هاس سیستم بینایی CHVis را توسعه داد.

محصول: ۴۸ شیار در ۴ لایه، در مجموع ۱۹۲ نقطه جوش، عکس بگیرید + جوشکاری: ۳۴ ثانیه